موتور دمنده دقیقاً چیست؟

بوها موتور دمنده از نزدیک با "باد" در ارتباط است - این یک وسیله رانندگی است که تجهیزات مختلف فن را تأمین می کند و می توان آن را "هسته قدرت" فن نامید. اگر فن را به یک "بندر هوا" تشبیه کنیم ، موتور دمنده "عضله" آن است که قادر به تولید انرژی است تا فن را قادر به انتقال هوا یا گاز کند.

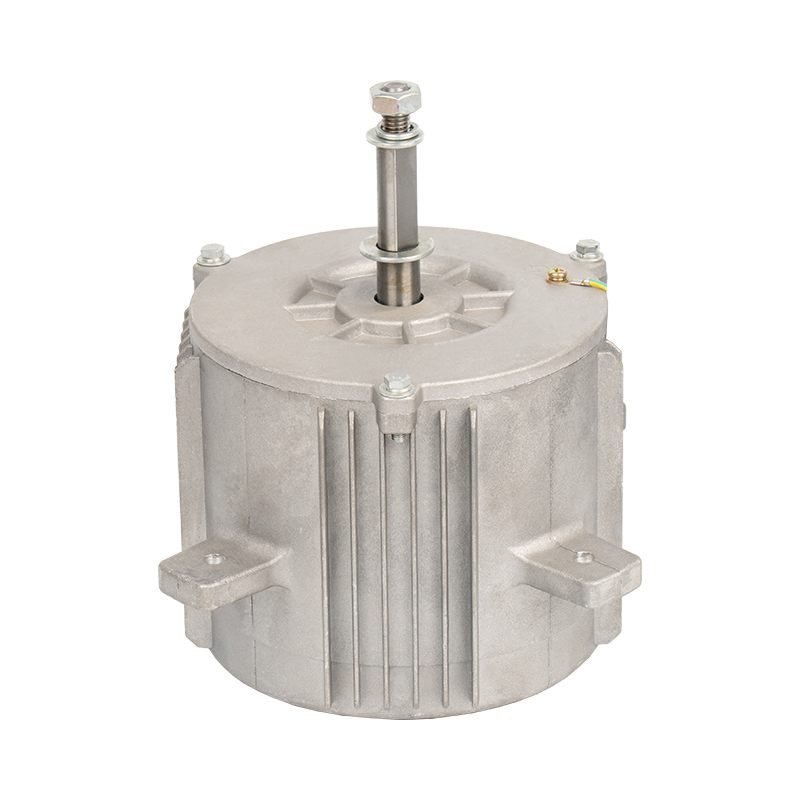

در اصل ، موتور دمنده متعلق به زیر مجموعه ای از موتورهای برقی است و یک وسیله تخصصی است. عملکرد اصلی آن برای تبدیل کارآمد انرژی الکتریکی به انرژی مکانیکی است: هنگامی که یک جریان الکتریکی از سیم پیچ عبور می کند ، نیروی الکترومغناطیسی را تولید می کند تا روتور را چرخانده کند. سپس روتور تیغه های فن یا پروانه ها را از طریق شافت چرخاننده هدایت می کند و جریان هوای جهت دار را تشکیل می دهد.

در مقایسه با موتورهای معمولی ، Bleower Moتورs دارای ویژگی های منحصر به فرد بسیاری است. باید با سرعت های مختلف خروجی گشتاور پایدار را حفظ کند. به عنوان مثال ، هنگامی که خروجی هوا مسدود شده است ، می تواند به طور خودکار گشتاور را برای حفظ حجم هوا افزایش دهد. همچنین باید با محیط های مختلف فشار هوا سازگار شود ، خواه تهویه کم فشار یا سناریوهای تأمین هوای فشار قوی باشد ، می تواند پایدار عمل کند.

از نظر زمینه های کاربردی ، موتورهای دمنده را می توان در جنبه های مختلف زندگی و تولید یافت. در زمینه مدنی ، "قلب" لوازم خانگی مانند تهویه مطبوع و هودهای دامنه است. در زمینه صنعتی ، از آن برای تهویه کارخانه ، کاهش دمای برج خنک کننده ، تأمین هوای دیگ بخار و غیره استفاده می شود. در زمینه پزشکی ، ژنراتورهای اکسیژن و دستگاه های تهویه نیز برای اطمینان از نیازهای تنفس بیماران به آن اعتماد می کنند.

به عبارت ساده ، یک موتور دمنده یک دستگاه برق است که برای "ترویج جریان هوا" سفارشی شده است. عملکرد آن راندمان ، پایداری و دامنه کاربردی فن را تعیین می کند. بدون آن ، حتی پیشرفته ترین فن فقط یک تکه از قطعات فلزی استاتیک است که قادر به تحقق هرگونه عملکرد حمل و نقل هوایی نیست.

چه ساختارهای منحصر به فرد موتور دمنده را تشکیل می دهند؟

دلیل اینکه موتور دمنده می تواند فن را به سمت کارآیی هدایت کند ، از ساختار داخلی با دقت طراحی شده آن جدا نیست. این یک کل انتگرال با مؤلفه های دقیق چندگانه است که در کنار هم کار می کنند ، و هر مؤلفه عملکرد غیر قابل جبران خود را دارد و به طور مشترک از کل فرآیند "تبدیل انرژی الکتریکی به قدرت جریان هوا" پشتیبانی می کند. در زیر ، تجزیه و تحلیل مفصلی از ساختار اصلی آن وجود دارد:

| مؤلفه های ساختاری | ترکیب اصلی | توابع اصلی | سناریوهای برنامه معمولی |

| پتور | سیم کشی هسته ای فولادی سیلیکون با سیم پیچ مینا/آلومینیوم | یک میدان مغناطیسی در حال چرخش برای تأمین انرژی روتور ایجاد می کند. پارامترهای سیم پیچ سازگاری ولتاژ و خصوصیات گشتاور را تعیین می کنند | همه نوع موتورهای دمنده ، به ویژه سناریوهای با بار بالا صنعتی |

| tor | نوع قفس سنجاب (میله های رسانا هسته حلقه های کوتاه)/نوع زخم (حلقه های لغزش سیم پیچ عایق بندی شده) شافت فولادی با استحکام بالا | میدان مغناطیسی استاتور را برای تولید جریان ناشی از آن کاهش می دهد و آن را به انرژی مکانیکی چرخشی تبدیل می کند. قدرت را به تیغه های فن از طریق شافت منتقل می کند | قفس سنجاب: طرفداران صنعتی خانگی/کوچک و متوسط ؛ زخم: طرفداران بزرگ صنعتی که نیاز به شروع مکرر دارند |

| محفظه | آلیاژ چدن/آلومینیوم ، برخی با غرق گرما | از اجزای داخلی در برابر ناخالصی ها محافظت می کند. اتلاف گرما را از طریق سینک های گرما تسریع می کند. موقعیت موتور را برطرف می کند | آلیاژ آلومینیوم (ضد زنگ زدگی) برای محیط های مرطوب. طراحی سینک گرما برای محیط های درجه حرارت بالا |

| یاتاقان | یاطاقان توپ (قفس توپ حلقه بیرونی حلقه داخلی)/یاتاقان های کشویی (بوش های مقاوم در برابر سایش) | اصطکاک چرخشی شافت را کاهش می دهد و از عملکرد روتور پایدار اطمینان می دهد | بلبرینگ های توپ: طرفداران پر سرعت (به عنوان مثال ، طرفداران اگزوز صنعتی) ؛ یاتاقان های کشویی: سناریوهای کم نویز (به عنوان مثال ، تهویه مطبوع خانگی) |

| سیستم جابجایی (DC) | برس (برس گرافیت مسکن مس)/بدون برس (کنترل کننده الکترونیکی سنسور هال) | جهت جریان جریان روتور را برای حفظ چرخش مداوم تغییر می دهد. سیستم های بدون برس سایش و سر و صدا را کاهش می دهند | برس: دستگاه های کم هزینه (به عنوان مثال ، فن های کوچک) ؛ بدون برس: تجهیزات دقیق (به عنوان مثال ، تهویه های پزشکی) |

| اجزای کمکی | خازن ، جعبه ترمینال ، محافظ حرارتی | خازن به راه اندازی موتور تک فاز کمک می کند. جعبه ترمینال از اتصالات مدار محافظت می کند. محافظ حرارتی از آسیب بیش از حد/گرمای بیش از حد جلوگیری می کند | خازن: طرفداران تک فاز خانگی ؛ محافظ حرارتی: کلیه موتورهایی که نیاز به کار مداوم دارند (به عنوان مثال ، دستگاه های تهویه کارگاه) |

این مؤلفه ها برای تشکیل یک کل ارگانیک با یکدیگر همکاری می کنند: استاتور یک میدان مغناطیسی در حال چرخش ایجاد می کند ، روتور تحت عمل میدان مغناطیسی می چرخد ، یاتاقان ها اصطکاک را کاهش می دهد ، محفظه باعث محافظت و اتلاف گرما می شود ، سیستم جابجایی (موتور DC) ثبات جهت چرخش را تضمین می کند و مؤلفه های کمکی ایمنی و راحتی را تضمین می کنند. در صورت عدم موفقیت هر مؤلفه ، ممکن است منجر به تخریب عملکرد حرکتی یا حتی خرابی کامل شود.

اصل فنی اصلی موتور دمنده چیست؟

موتور دمنده پیچیده به نظر می رسد ، اما اصل اصلی آن همیشه حول قانون اساسی فیزیکی "القاء الکترومغناطیسی" می چرخد. به عبارت ساده ، این یک میدان مغناطیسی را از طریق انرژی الکتریکی ایجاد می کند ، سپس از تعامل بین میدان های مغناطیسی برای تولید چرخش مکانیکی استفاده می کند و در نهایت متوجه تبدیل "انرژی الکتریکی → انرژی مغناطیسی → انرژی مکانیکی" می شود. در زیر ، تجزیه و تحلیل مفصلی از این فرآیند آورده شده است:

1. نسل میدان مغناطیسی: جادوی تولید مغناطیس برق

اولین قدم برای کار کردن یک موتور "تولید میدان مغناطیسی با برق" است. این فرایند از قانون آمپر پیروی می کند: هنگامی که یک جریان الکتریکی از یک هادی عبور می کند (در اینجا به سیم پیچ استاتور اشاره دارد) ، یک میدان مغناطیسی در اطراف هادی ایجاد می شود. جهت میدان مغناطیسی را می توان با قاعده پیچ دست راست قضاوت کرد (سیم را با دست راست نگه دارید ، انگشت شست به جهت فعلی اشاره می کند و جهت خم شدن چهار انگشت جهت میدان مغناطیسی در اطراف است).

در موتورهای دمنده AC ، جریان متناوب (جهت جریان و بزرگی به صورت دوره ای با زمان تغییر می کند) ورودی است ، بنابراین جهت میدان مغناطیسی تولید شده توسط سیم پیچ های استاتور نیز با تغییر جهت جریان می چرخد و یک "میدان مغناطیسی چرخان" را تشکیل می دهد. سرعت میدان مغناطیسی در حال چرخش (به نام سرعت همگام) مربوط به فرکانس برق و تعداد جفت قطب موتور است. فرمول: سرعت همزمان = فرکانس قدرت 60 × تعداد جفت قطب. به عنوان مثال ، تحت منبع تغذیه فرکانس برق (50Hz) ، سرعت همزمان یک موتور با یک جفت قطب 3000 دور در دقیقه است و با دو جفت قطب 1500 دور در دقیقه است.

در موتورهای دمنده DC ، جریان مستقیم (جهت فعلی ثابت است) ورودی است و سیم پیچ های استاتور "میدان مغناطیسی ثابت" تولید می کنند. برای چرخش روتور ، لازم است که به طور مداوم جهت فعلی سیم پیچ های روتور را از طریق یک سیستم جابجایی (برس ها و رفتارهای موتورهای برس یا کنترل کننده های الکترونیکی موتورهای بدون برس) تغییر دهید ، به طوری که میدان مغناطیسی روتور و میدان مغناطیسی استاتور همیشه حالت تعاملی را حفظ می کنند.

2. چرخش روتور: رانندگی توسط نیروی میدان مغناطیسی

با یک میدان مغناطیسی ، مرحله بعدی استفاده از نیرویی بین میدان های مغناطیسی برای رانندگی روتور برای چرخش است. این فرآیند از قانون سمت چپ پیروی می کند: دست چپ را بکشید ، انگشت شست را عمود بر چهار انگشت دیگر بسازید و در همان صفحه ، بگذارید خطوط القایی مغناطیسی از کف دست وارد شوند ، چهار انگشت به جهت فعلی اشاره می کنند ، و جهت نشان داده شده توسط انگشت شست جهت نیرو روی هادی انرژی در میدان مغذی است.

در موتورهای AC ، میدان مغناطیسی چرخان استاتور میله های رسانا روتور (روتور-قفس-قفس) را برش می دهد. طبق قانون القاء الکترومغناطیسی ، یک جریان ناشی از (جریان در یک حلقه بسته) در میله های رسانا تولید می شود. این میله های رسانا با جریان در میدان مغناطیسی در حال چرخش قرار دارند و در معرض نیروی الکترومغناطیسی قرار می گیرند و جهت نیرو توسط قانون سمت چپ تعیین می شود. از آنجا که میدان مغناطیسی چرخشی حلقوی است ، نیروی الکترومغناطیسی در هر قسمت از روتور یک گشتاور چرخان (گشتاور) را تشکیل می دهد و روتور را فشار می دهد تا در جهت میدان مغناطیسی چرخانده شود. با این حال ، سرعت واقعی روتور (به نام سرعت ناهمزمان) کمی پایین تر از سرعت همزمان خواهد بود (سرعت لغزش وجود دارد) ، زیرا تنها در صورت وجود اختلاف سرعت می تواند میدان مغناطیسی بطور مداوم میله های رسانا را برش دهد تا جریان القایی ایجاد کند.

در DC Motors ، استاتور یک میدان مغناطیسی ثابت ایجاد می کند. سیم پیچ های روتور از طریق برس ها (موتورهای برس) یا کنترل کننده های الکترونیکی (موتورهای بدون برس) با جریان مستقیم وصل می شوند. در این زمان ، سیم پیچ های روتور به "هادی های انرژی" تبدیل می شوند ، که در میدان مغناطیسی استاتور در معرض نیروی الکترومغناطیسی قرار می گیرند تا گشتاور چرخان را تشکیل دهند. هنگامی که روتور به زاویه خاصی می چرخد ، سیستم جابجایی جهت جریان سیم پیچ روتور را تغییر می دهد ، به طوری که جهت نیروی الکترومغناطیسی بدون تغییر باقی می ماند ، بنابراین چرخش مداوم روتور را حفظ می کند.

تنظیم سرعت: کلید کنترل در صورت تقاضا

طرفداران به سناریوهای مختلف به حجم هوای مختلفی احتیاج دارند ، که به موتور نیاز دارد تا بتواند سرعت را تنظیم کند. هسته تنظیم سرعت تغییر گشتاور چرخان یا سرعت میدان مغناطیسی موتور است و روشهای خاص با توجه به نوع موتور متفاوت است:

تنظیم سرعت موتور AC:

تنظیم سرعت تبدیل فرکانس:

با تغییر فرکانس برق ، سرعت همزمان میدان مغناطیسی استاتور را تنظیم کنید و در نتیجه سرعت روتور را تغییر دهید. به عنوان مثال ، کاهش فرکانس قدرت 50 هرتز به 25 هرتز سرعت همزمان را نصف می کند و سرعت روتور نیز بر این اساس کاهش می یابد. این روش دارای محدوده تنظیم سرعت و دقت بالایی است و روش اصلی تنظیم سرعت برای طرفداران صنعتی مدرن است.

تنظیم ولتاژ تنظیم سرعت تنظیم: سرعت را با تغییر ولتاژ تأمین سیم پیچ استاتور تنظیم کنید. هنگامی که ولتاژ کاهش می یابد ، میدان مغناطیسی استاتور تضعیف می شود ، نیروی الکترومغناطیسی روی روتور کاهش می یابد و سرعت کاهش می یابد. با این حال ، این روش دارای محدوده تنظیم سرعت محدود و راندمان پایین است و بیشتر در فن های کوچک (مانند تنظیم دنده فن های خانگی) مورد استفاده قرار می گیرد.

تنظیم سرعت تنظیم سرعت: با تغییر حالت اتصال سیم پیچ های استاتور (مانند تغییر از 2 جفت به 4 جفت) ، تعداد جفت قطب موتور را تنظیم کنید و از این طریق سرعت همزمان را کاهش دهید. این روش فقط می تواند تنظیم سرعت دنده ثابت (مانند چرخ دنده های بالا و پایین) را تحقق بخشد و برای سناریوهایی که نیازی به تنظیم سرعت مداوم ندارند ، مناسب است.

تنظیم سرعت موتور DC:

تنظیم سرعت تنظیم ولتاژ: سرعت یک موتور DC متناسب با ولتاژ تأمین (تحت یک بار خاص) است. بنابراین ، با تنظیم ولتاژ ورودی (مانند استفاده از تریستور یا کنترل کننده PWM) می توان سرعت را به راحتی تنظیم کرد. به عنوان مثال ، کاهش ولتاژ موتور 12 ولت DC به 6 ولت تقریباً سرعت را نصف می کند. این روش ساده و کارآمد است و به طور گسترده در فن های DC (مانند فن های خنک کننده خودرو) مورد استفاده قرار می گیرد.

تنظیم سرعت تنظیم مغناطیسی تنظیم سرعت: سرعت را با تغییر استحکام میدان مغناطیسی استاتور (برای موتورهای DC هیجان زده) تنظیم کنید. هنگامی که میدان مغناطیسی تضعیف می شود ، روتور برای تولید نیروی برق به اندازه کافی برای تعادل ولتاژ منبع تغذیه به سرعت بالاتری نیاز دارد ، بنابراین سرعت افزایش می یابد. با این حال ، این روش دامنه تنظیم سرعت محدود دارد و ممکن است بر عمر حرکتی تأثیر بگذارد.

4. تعادل گشتاور: ضمانت عملکرد پایدار

در حین کار فن ، خروجی گشتاور توسط موتور نیاز به تعادل با گشتاور بار فن (عمدتا گشتاور ایجاد شده توسط مقاومت در برابر هوا) برای حفظ سرعت پایدار دارد. هنگامی که گشتاور بار افزایش می یابد (مانند فیلتر فن مسدود می شود) ، سرعت موتور به طور موقت کاهش می یابد. در این زمان ، میدان مغناطیسی استاتور روتور را سریعتر کاهش می دهد ، جریان ناشی از آن افزایش می یابد و گشتاور الکترومغناطیسی نیز افزایش می یابد تا زمانی که با گشتاور بار تعادل یابد و سرعت به ثبات (موتور AC) بازگردد. یا کنترل کننده افزایش جریان را تشخیص می دهد و به طور خودکار ولتاژ را برای افزایش گشتاور (موتور DC) افزایش می دهد. برعکس ، هنگامی که گشتاور بار کاهش می یابد ، سرعت موتور به طور موقت افزایش می یابد و گشتاور به همین ترتیب کاهش می یابد و در نهایت به تعادل جدیدی می رسد.

این قابلیت تنظیم تطبیقی گشتاور یک ویژگی مهم است که موتورهای دمنده را از موتورهای معمولی متمایز می کند ، و همچنین کلید عملکرد پایدار آنها در محیط های پیچیده جریان هوا است.

موتور دمنده چه کارکردهایی را انجام می دهد؟

به عنوان منبع انرژی اصلی فن ، طراحی عملکرد موتور دمنده به طور مستقیم در خدمت هدف اصلی "ترویج جریان هوا به طور کارآمد ، پایدار و انعطاف پذیر" است. این توابع نه تنها عملکرد فن را تعیین می کنند بلکه بر سناریوهای قابل اجرا و تجربه کاربر نیز تأثیر می گذارد. موارد زیر توابع اصلی و تجزیه و تحلیل دقیق موتور دمنده است:

1. خروجی گشتاور بالا: "ضمانت برق" برای مقابله با بارهای پیچیده

گشتاور لحظه ای است که هنگام چرخش موتور ایجاد می شود ، که معمولاً از آن به عنوان "قدرت چرخشی" یاد می شود. عملکرد اصلی موتور دمنده ، خروجی گشتاور کافی برای غلبه بر بارها مانند مقاومت هوا و اینرسی تیغه فن و ترویج عملکرد طبیعی فن است.

گشتاور شروع: موتور باید در لحظه شروع ، مقاومت استاتیک فن (مانند گرانش تیغه های فن و اصطکاک استاتیک یاتاقان ها) غلبه کند ، بنابراین باید گشتاور کافی را داشته باشد. به عنوان مثال ، تیغه های فن فن های صنعتی بزرگ سنگین هستند و موتور باید چندین بار گشتاور امتیاز را برای "رانندگی" تیغه های فن برای چرخش در هنگام راه اندازی ، تولید کند. در غیر این صورت ، ممکن است در شروع یا "تصرف" مشکل داشته باشد.

گشتاور دارای امتیاز: گشتاور به طور مداوم توسط موتور با سرعت دارای امتیاز باید با گشتاور بار فن در شرایط کار عادی مطابقت داشته باشد. به عنوان مثال ، گشتاور امتیاز موتور یک هود دامنه خانگی باید بتواند از مقاومت دودکش عبور شده از طریق فیلتر و خط لوله عبور کند تا از حجم هوای پایدار اگزوز اطمینان حاصل شود.

گشتاور اضافه بار: هنگامی که فن با افزایش ناگهانی بار روبرو می شود (مانند فیلتر که به طور ناگهانی توسط مقدار زیادی روغن مسدود می شود) ، موتور باید بتواند گشتاور بیش از مقدار رتبه بندی شده را برای مدت زمان کوتاه برای جلوگیری از افت ناگهانی سرعت یا خاموش کردن. گشتاور اضافه بار از موتورهای دمنده با کیفیت بالا می تواند به 1.5-2 برابر گشتاور رتبه بندی برسد و می تواند در حالت اضافه بار برای ده ها ثانیه بدون آسیب فعالیت کند.

این قابلیت خروجی گشتاور قدرتمند ، موتور دمنده را قادر می سازد تا با سناریوهای بار مختلف از تهویه جزئی تا اگزوز قوی سازگار شود.

2. تنظیم سرعت وسیع: "انعطاف پذیری" برای تنظیم حجم هوا در صورت تقاضا

تقاضا برای حجم هوا در سناریوهای مختلف بسیار متفاوت است (به عنوان مثال ، تهویه هوا برای خنک کننده در تابستان به حجم هوای زیادی نیاز دارد ، در حالی که فقط حجم هوای کمی برای تهویه در بهار و پاییز). بنابراین ، موتور دمنده باید دارای یک عملکرد تنظیم سرعت برای تنظیم حجم هوا با تغییر سرعت باشد (حجم هوا تقریباً متناسب با سرعت است).

تنظیم سرعت چند گور: چرخ دنده های سرعت ثابت (مانند کم ، متوسط و زیاد) از طریق سوئیچ های مکانیکی یا دکمه های الکترونیکی تنظیم می شوند که کار ساده و کم هزینه است. در طرفداران خانگی ، سشوار دسک تاپ و سایر تجهیزات رایج است. به عنوان مثال ، "دنده هوای سرد" یک سشوار با سرعت کم مطابقت دارد و "دنده هوای گرم" با سرعت بالا مطابقت دارد.

تنظیم سرعت Stepless: برای دستیابی به تغییرات صاف در حجم هوا می تواند به طور مداوم سرعت را در یک محدوده خاص تنظیم کند. به عنوان مثال ، موتور دمنده تهویه مطبوع مرکزی می تواند سرعت را در زمان واقعی از طریق یک ترموستات تنظیم کند تا دمای اتاق را در نزدیکی مقدار تنظیم شده نگه دارد و از سرماخوردگی و گرما ناگهانی جلوگیری می کند. طرفداران صنعتی می توانند 0-100 ٪ تنظیم مداوم سرعت را از طریق مبدل های فرکانس به دست بیاورند تا نیازهای تهویه پیوندهای مختلف تولید را برآورده کنند.

تنظیم سرعت هوشمند: سنسورها و سیستم های کنترل را برای تحقق تنظیم خودکار سرعت ترکیب کنید. به عنوان مثال ، موتور فن اگزوز با سنسور دود می تواند به طور خودکار سرعت را با توجه به غلظت دود افزایش دهد. موتور فن خنک کننده موتور خودرو به طور خودکار سرعت را با توجه به دمای خنک کننده تنظیم می کند (وقتی درجه حرارت کم است متوقف شوید و در صورت بالا بودن درجه حرارت با سرعت بالا اجرا شوید).

عملکرد تنظیم سرعت نه تنها کاربرد فن را بهبود می بخشد ، بلکه می تواند باعث صرفه جویی در مصرف انرژی شود - کاهش سرعت در صورت کم بودن تقاضای هوا می تواند میزان مصرف انرژی موتور را به میزان زیادی کاهش دهد (قدرت موتور تقریباً متناسب با مکعب سرعت است ؛ اگر سرعت نصف شود ، قدرت در حدود 1/8 از اصلی است).

3. تبدیل انرژی کارآمد: "هسته صرفه جویی در انرژی" برای کاهش مصرف انرژی

هنگامی که موتور در حال کار است ، بخشی از انرژی الکتریکی به انرژی گرما (مانند گرمایش مقاومت در برابر سیم پیچ ، گرمایش جریان هسته آهنی) تبدیل می شود و هدر می رود. راندمان تبدیل انرژی (نسبت انرژی مکانیکی خروجی به انرژی الکتریکی ورودی) یک شاخص مهم برای اندازه گیری عملکرد موتور است. عملکردهای با راندمان بالا و صرفه جویی در انرژی موتورهای دمنده عمدتاً در جنبه های زیر منعکس می شود:

بهینه سازی مواد: سیم پیچ های سیم مسی با هدایت بالا (مقاومت کوچکتر و گرمای کمتری نسبت به سیمهای آلومینیومی) و ورق های فولادی سیلیکون کم از دست داده (کاهش از دست دادن جریان گردو) برای کاهش زباله های انرژی از منبع استفاده می شود. به عنوان مثال ، ضخامت ورق فولادی سیلیکون هسته آهن از موتورهای با راندمان بالا می تواند به اندازه 0.23 میلی متر نازک باشد و سطح آن با یک لایه عایق پوشانده شده است تا بیشتر جریان های ادبی را سرکوب کند.

طراحی ساختاری: با بهینه سازی توزیع سیم پیچ های استاتور (مانند استفاده از سیم پیچ های توزیع شده به جای سیم پیچ های متمرکز) و طراحی شکاف روتور ، توزیع میدان مغناطیسی یکنواخت تر است و از دست دادن هیسترزیس کاهش می یابد. در عین حال ، بلبرینگ با دقت بالا و فناوری پردازش شافت در حال چرخش از دست دادن اصطکاک مکانیکی و بهبود راندمان کلی را کاهش می دهد.

کنترل هوشمند: برای دستیابی به "خروجی بر روی تقاضا" ، فناوری تبدیل فرکانس را ترکیب کنید-هنگامی که بار فن سبک است ، موتور به طور خودکار سرعت و جریان را کاهش می دهد تا از "استفاده از یک اسب بزرگ برای کشیدن یک سبد کوچک" استفاده کنید. به عنوان مثال ، موتور دمنده تهویه مطبوع اینورتر خانگی می تواند به بیش از 85 ٪ به راندمان برسد ، که 30 ٪ صرفه جویی در انرژی بیشتر از موتورهای سنتی با سرعت ثابت است.

برای طرفداران لازم برای مدت طولانی (مانند سیستم های تهویه صنعتی و فن های خنک کننده مرکز داده) ، اثر صرفه جویی در مصرف انرژی موتورهای با راندمان بالا به ویژه قابل توجه است که می تواند هزینه های عملیاتی بلند مدت را تا حد زیادی کاهش دهد.

4. عملیات پایدار: "سنگ بنای قابلیت اطمینان" برای اطمینان از جریان یکنواخت هوا

عملکرد اصلی فن فراهم کردن جریان هوای پایدار است که بستگی به قابلیت عملکرد پایدار موتور دارد - یعنی حفظ قوام سرعت و گشتاور در شرایط مختلف کار و جلوگیری از نوسانات حجم هوا به دلیل نوسانات.

پایداری سرعت: موتورهای دمنده با کیفیت بالا مجهز به یاتاقان های با دقت بالا و فناوری تصحیح تعادل پویا هستند تا اطمینان حاصل شود که فرار شعاعی روتور در طول چرخش در 0.05 میلی متر کنترل می شود و در نتیجه نوسانات سرعت را کاهش می دهد. به عنوان مثال ، نوسانات سرعت موتور دمنده دستگاههای تهویه مطبوع باید در 1 ± کنترل شود تا از پایداری جریان هوای تنفس بیمار اطمینان حاصل شود.

توانایی ضد مداخله: می تواند در برابر تداخل خارجی مانند نوسان ولتاژ منبع تغذیه و تغییر دمای محیط مقاومت کند. به عنوان مثال ، هنگامی که ولتاژ شبکه از 220 ولت به 198 ولت (10 ±) در نوسان می کند ، موتور می تواند از طریق مدار تثبیت کننده ولتاژ داخلی یا طراحی مدار مغناطیسی بیش از 5 ٪ انحراف بیش از 5 ٪ را حفظ کند تا از حجم هوای پایدار اطمینان حاصل شود.

قابلیت عملکرد مداوم: دوام برای ادامه کار طولانی مدت دارد. موتورهای دمنده درجه صنعتی معمولاً مواد عایق کلاس H (مقاومت دما تا 180 درجه سانتیگراد) را اتخاذ می کنند و مجهز به سیستم های اتلاف گرما کارآمد هستند و این امکان را فراهم می کند که 24 ساعته بدون وقفه برای تأمین نیازهای تهویه مداوم کارگاه های کارخانه ، تونل های مترو و سایر سناریوها فراهم شود.

5. حفاظت از ایمنی: "مانع محافظ" برای جلوگیری از خرابی

موتورهای دمنده ممکن است هنگام کار در محیط های پیچیده با خطرات مانند اضافه بار ، گرمای بیش از حد و مدارهای کوتاه روبرو شوند ، بنابراین داشتن چندین عملکرد محافظت از ایمنی داخلی بسیار مهم است:

محافظت از اضافه بار: هنگامی که بار موتور از مقدار رتبه بندی شده (مانند تیغه فن که توسط اشیاء خارجی گیر کرده است) فراتر رود ، جریان به شدت افزایش می یابد. محافظ اضافه بار (مانند رله حرارتی ، سنسور فعلی) منبع تغذیه را در مدت 1-3 ثانیه قطع می کند تا از سوزاندن سیم پیچ جلوگیری شود. پس از حذف گسل ، تنظیم مجدد دستی (برخی از مدل ها می توانند به طور خودکار تنظیم مجدد شوند) برای شروع مجدد لازم است.

محافظت بیش از حد گرم: دما در زمان واقعی از طریق ترمیستور تعبیه شده در سیم پیچ کنترل می شود. هنگامی که دما از حد تحمل ماده عایق (مانند موتور عایق کلاس B بیش از 130 درجه سانتیگراد) فراتر رود ، بلافاصله منبع تغذیه قطع می شود. این محافظت از اهمیت ویژه ای برای موتورهایی با شروع مکرر یا تهویه ضعیف است.

محافظت از اتصال کوتاه: هنگامی که عایق سیم پیچ آسیب دیده و باعث ایجاد یک مدار کوتاه می شود ، فیوز یا قطع کننده مدار در خط ورودی موتور برای قطع منبع تغذیه ، از جلوگیری از آتش سوزی یا قطع برق به سرعت می وزید.

محافظت ضد معکوس: برخی از موتورها (مانند فن های اگزوز دود) مجهز به دستگاه های تشخیص جهت هستند. اگر روتور به دلیل سیم کشی اشتباه معکوس شود (که باعث کاهش حجم هوا یا حتی آسیب رساندن به فن می شود) ، دستگاه حفاظت بلافاصله متوقف می شود و زنگ می زند تا اطمینان حاصل شود که فن در جهت صحیح اجرا می شود.

6. عملکرد کم نویز: "مزیت جزئیات" برای بهبود تجربه کاربر

سر و صدای عمدتا از لرزش مکانیکی (اصطکاک تحمل ، عدم تعادل روتور) و نویز الکترومغناطیسی (لرزش ناشی از تغییرات میدان مغناطیسی) در حین کار موتور ناشی می شود. موتورهای دمنده از طریق طراحی بهینه شده برای بهبود تجربه کاربر به عملکرد کم نویز دست می یابند:

کاهش نویز مکانیکی: یاطاقان توپ دقیق (با ضریب اصطکاک کوچک) استفاده می شود و با گریس طولانی مدت برای کاهش نویز اصطکاک چرخشی پر می شود. روتور با تعادل پویا اصلاح می شود تا نویز لرزش در طول چرخش کاهش یابد (لرزش زیر 0.1 میلی متر در ثانیه کنترل می شود).

کاهش نویز الکترومغناطیسی: با بهینه سازی ترتیب سیم پیچ های استاتور و طراحی مدار مغناطیسی ، لرزش نیروی الکترومغناطیسی ناشی از هارمونیک میدان مغناطیسی کاهش می یابد. این محفظه از مواد عایق صدا (مانند پوشش میرایی) برای جذب امواج صوتی لرزش ساخته شده است. به عنوان مثال ، موتور دمنده واحدهای داخلی تهویه مطبوع خانگی می تواند سر و صدای عملیاتی زیر 30 دسی بل (معادل یک زمزمه) را کنترل کند ، که بر خواب تأثیر نمی گذارد.

این کارکردها با یکدیگر همکاری می کنند و موتور دمنده را قادر می سازد تا قدرت قوی را فراهم کند ، انعطاف پذیر با نیازهای مختلف سازگار باشد و در عین حال صرفه جویی در مصرف انرژی ، ایمنی و سر و صدای کم را در نظر بگیرید و به "منبع تغذیه همه جانبه" تجهیزات مختلف فن تبدیل شوید.

چه مشکلی می تواند موتورهای دمنده را حل کنند؟

وجود موتورهای دمنده اساساً برای غلبه بر موانع مختلف در روند جریان هوا و برآورده کردن تقاضای انسان برای "جریان هوا قابل کنترل" در تولید و زندگی است. از خانواده ها گرفته تا کارخانه ها ، از زندگی روزمره تا صنعت دقیق ، بسیاری از مشکلات مهم مربوط به هوا را به شرح زیر حل می کند:

1. حل مشکل "هوای راکد" در فضاهای محصور

در اتاق های بسته (مانند خانه ها ، دفاتر ، اتاق های جلسات) با درها و پنجره های بسته ، کمبود طولانی مدت گردش هوا منجر به کاهش میزان اکسیژن ، افزایش غلظت دی اکسید کربن و تجمع گازهای مضر مانند فرمالدئید ، دود روغنی و بو بدن می شود و باعث ایجاد دچار دلهره ، سفتی قفسه سینه و ناراحتی دیگر می شود.

سیستم های تهویه محور موتور دمنده (مانند سیستم های هوای تازه ، فن های اگزوز) می توانند جریان هوای جهت دار را تشکیل دهند: هوای تازه در فضای باز را به داخل اتاق وارد کنید و برای دستیابی به گردش هوا ، هوای کثیف را همزمان تخلیه کنید. به عنوان مثال ، یک سیستم هوای تازه خانگی مجهز به یک موتور دمنده کارآمد می تواند 1-2 بار در ساعت هوا را تغییر دهد و کیفیت هوا اتاق بسته را در سطح سالم نگه دارد ، به خصوص برای سناریوها با دود مکرر یا نیاز به دئودوریزاسیون پس از دکوراسیون مناسب است.

در فضاهای کاملاً محصور مانند گاراژهای زیرزمینی و شفت های آسانسور ، موتورهای دمنده حتی ضروری تر هستند - آنها می توانند به موقع اگزوز خودرو و بوی کپک زده را تخلیه کنند و از تجمع مضر گاز ناشی از ایجاد خطرات ایمنی جلوگیری می کنند.

2. حل مشکلات "عدم تعادل دما" و "بیش از حد گرم"

چه در زندگی و چه در تولید ، کنترل دما از کمک جریان هوا جدا نیست و موتور دمنده قدرت اصلی تحقق تنظیم دما است:

کنترل دمای خانه: موتور دمنده داخلی تهویه مطبوع تیغه های باد را برای ارسال هوای سرد و گرم تولید شده توسط کندانسور به داخل اتاق سوق می دهد و باعث می شود دمای اتاق به سرعت از طریق گردش هوا به مقدار تعیین شده برسد. موتور دمنده سیستم گرمایش باعث تسریع در گرمای رادیاتور آب گرم می شود و باعث می شود دمای اتاق به طور مساوی افزایش یابد (از گرمای بیش از حد در نزدیکی رادیاتور و گوشه های سرد).

تجهیزات اتلاف گرما: میزبان رایانه ، پروژکتورها ، وسایل نقلیه صنعتی و سایر تجهیزات در حین کار گرمای زیادی ایجاد می کنند. اگر به موقع از بین نرود ، منجر به تخریب عملکرد یا حتی فرسودگی خواهد شد. فن خنک کننده رانده شده توسط موتور دمنده می تواند گرما را مجبور کند. به عنوان مثال ، فن خنک کننده CPU رایانه به موتور متکی است تا با سرعت بالا (معمولاً 3000-5000 دور در دقیقه) بچرخد تا جریان هوا تشکیل شود و دمای تراشه را زیر 80 درجه سانتیگراد کنترل می کند.

کنترل دمای صنعتی: در محیط های درجه حرارت بالا مانند کارخانه های فولادی و کارخانه های شیشه ای ، فن های جریان بزرگ محوری که توسط موتورهای دمنده هدایت می شوند می توانند هوای گرم را در این کارگاه تخلیه کرده و هوای سرد خارجی را همزمان معرفی کنند و دمای محیط کار را کاهش داده و از ایمنی کارگران و عملکرد پایدار تجهیزات محافظت کنند.

3. حل مشکل "تجمع آلاینده"

آلاینده های مختلف (گرد و غبار ، دودکش ، گازهای شیمیایی و غیره) در تولید و زندگی تولید می شوند. اگر به موقع حذف نشود ، آنها سلامت را به خطر می اندازند یا بر کیفیت تولید تأثیر می گذارند. موتورهای دمنده با رانندگی انواع مختلف طرفداران این مشکل را حل می کنند:

دود روغن آشپزخانه: موتور دمنده هود دامنه فشار منفی قوی (مکش) برای تخلیه دودکش روغن تولید شده در هنگام پخت و پز از طریق خط لوله به بیرون ، جلوگیری از چسبیدن به دودکش به دیوارها و مبلمان و کاهش استنشاق انسان از مواد مضر در دودکش (مانند بنزوپیرن) ایجاد می کند.

گرد و غبار صنعتی: در کارخانه های سیمانی ، آسیاب آرد و سایر مکان ها ، جمع کننده های گرد و غبار که توسط موتورهای دمنده هدایت می شوند ذرات گرد و غبار را در هوا از طریق فیلترها یا جداکننده های سیکلون جمع می کنند ، غلظت گرد و غبار را کاهش می دهند ، از سیستم های تنفسی کارگران محافظت می کنند و از خطر انفجارهای گرد و غبار جلوگیری می کنند.

گاز پسماند شیمیایی: در آزمایشگاه ها و گیاهان شیمیایی ، فن های ضد خوردگی (ساخته شده از مواد مقاوم در برابر اسید و قلیایی) که توسط موتورهای دمنده گازهای سمی (مانند فرمالدئید ، کلر) تولید شده در آزمایشات در دستگاه های تصفیه گاز زباله برای جلوگیری از نشت و آلودگی محیط زیست است.

4. برآورده کردن تقاضا برای "جریان هوا دقیق" در سناریوهای ویژه

در برخی از سناریوها با نیازهای دقیق بر سرعت و فشار جریان هوا (مانند درمان پزشکی ، تحقیقات علمی ، تولید دقیق) ، جریان هوای طبیعی بو نمی تواند تقاضا را برآورده کند و کنترل دقیق موتورهای دمنده ضروری است:

پشتیبانی تنفسی پزشکی: موتور دمنده دستگاه تهویه می تواند سرعت و فشار جریان هوا را کنترل کند ، اکسیژن یا هوا را با توجه به ریتم تنفس بیمار تحویل دهد و به بیماران مبتلا به مشکل در تنفس در حفظ تنفس طبیعی کمک کند. دقت کنترل سرعت آن می تواند برای اطمینان از جریان هوای پایدار به 1 دور در دقیقه برسد.

شکل گیری چاپ سه بعدی: در FDM (مدل سازی رسوب ذوب شده) چاپ سه بعدی ، فن خنک کننده رانده شده توسط موتور دمنده باید به طور دقیق به سیم پلاستیکی تازه اکسترود شده ضربه بزند تا به سرعت آن را محکم و شکل دهد تا از تغییر شکل جلوگیری شود. سرعت فن باید در زمان واقعی مطابق با مواد چاپی (مانند PLA ، ABS) و ارتفاع لایه تنظیم شود که این بستگی به عملکرد تنظیم سرعت سرعت موتور دارد.

آزمایش تونل باد: در تجهیزات تونل باد در میدان هوافضا ، موتورهای بزرگکننده غول پیکر می توانند تیغه های فن را برای تولید جریان هوای پر سرعت و پایدار سوق دهند (سرعت باد می تواند به سرعت صدا برسد) ، و شبیه سازی محیط پرواز هواپیما در ارتفاعات و آزمایش عملکرد آیرودینامیکی آنها. قدرت چنین موتورهایی می تواند به چند هزار کیلووات برسد و آنها باید تحت فشار شدید عملیات پایدار را حفظ کنند.

5. حل مشکلات "زباله های انرژی" و "از دست دادن تجهیزات"

طرفداران سنتی اغلب به دلیل راندمان حرکتی کم و روشهای تنظیم سرعت عقب ، انرژی را هدر می دهند ، یا به دلیل عدم عملکرد محافظت ، غالباً آسیب می بینند. موتورهای دمنده این مشکلات را به روش های زیر حل می کنند:

صرفه جویی در مصرف انرژی و کاهش مصرف: موتورهای با راندمان بالا (مانند استانداردهای بهره وری انرژی IE3 و IE4) 10 ٪ -15 ٪ کارآمدتر از موتورهای سنتی هستند. با استفاده از یک فن صنعتی 15 کیلو وات که روزانه 8 ساعت در حال اجرا است ، می تواند حدود 12،000 یوان را در صورتحساب برق در سال صرفه جویی کند (در 0.5 یوان/کیلووات ساعت محاسبه می شود).

طولانی شدن عمر تجهیزات: عملکردهای اضافی و محافظت بیش از حد موتور می تواند از آسیب دیدن فن به دلیل بارهای غیر طبیعی جلوگیری کند. طراحی کم نویز باعث کاهش سایش ساختار فن ناشی از لرزش می شود و فرکانس نگهداری را کاهش می دهد. به عنوان مثال ، طرفداران صنعتی مجهز به موتورهای بدون برس ، بیش از 50،000 ساعت کار بدون دردسر دارند که 3-5 برابر موتورهای سنتی برس است.

از راحتی زندگی روزمره گرفته تا ایمنی و کارآیی تولید صنعتی ، موتورهای دمنده با حل مشکلات مختلف مربوط به جریان هوا به "سنگ بنای نامرئی" ضروری جامعه مدرن تبدیل شده اند.

چگونه می توان از طرفداران هدایت شده توسط موتورهای دمنده در سناریوهای مختلف استفاده کرد؟

استفاده از موتورهای دمنده باید مطابق سناریوهای خاص انعطاف پذیر تنظیم شود تا بازی کامل به بهترین عملکرد آنها ارائه شود و عمر خدمات خود را گسترش دهد. الزامات بار و شرایط محیطی در سناریوهای مختلف بسیار متفاوت است و تمرکز عملکرد نیز متفاوت است. دستورالعمل های خاص به شرح زیر است:

I. سناریوهای خانگی (تهویه هوا ، هودهای دامنه ، طرفداران)

موتورهای دمنده خانگی دارای قدرت کمی هستند (معمولاً 50-500 وات) ، و این عملیات بر "راحتی و صرفه جویی در مصرف انرژی" متمرکز است و نیاز به توجه به نگهداری دقیق دارد:

1. موتور دمنده تهویه هوا

استراتژی تنظیم سرعت باد: در دمای بالا در تابستان ، ابتدا دنده های پر سرعت را روشن کنید تا به سرعت خنک شود (معمولاً 3000-4000 دور در دقیقه). هنگامی که دمای اتاق نزدیک به مقدار تنظیم شده (مانند 26 درجه سانتیگراد) است ، برای حفظ دمای ثابت به دنده متوسط و کم سرعت (1500-2000 دور در دقیقه) تغییر دهید که می تواند از شروع مکرر شروع و کاهش مصرف انرژی جلوگیری کند. در گرمایش در زمستان ، به دنده کم سرعت اولویت دهید تا هوای گرم به طور طبیعی افزایش یابد و از دمیدن مستقیم روی بدن انسان جلوگیری شود و باعث خشکی پوست شود.

تمیز کردن و نگهداری فیلتر: یک فیلتر مسدود شده باعث افزایش مقاومت در برابر هوا بیش از 30 ٪ می شود و منجر به افزایش شدید بار موتور می شود. توصیه می شود هر 2-3 هفته فیلتر را با آب تمیز بشویید (در صورت آلودگی روغن سنگین ، مواد شوینده خنثی را اضافه کنید) و پس از خشک شدن آن را نصب کنید. به خصوص در محیط هایی که دارای دودکش روغن متراکم یا گرد و غبار مانند آشپزخانه ها و خیابان ها هستند ، چرخه تمیز کردن باید به 1 هفته کوتاه شود.

مهارت های محافظت در برابر شروع: هنگام ترک اتاق برای مدت کوتاهی (طی 1 ساعت) ، ادامه کار با سرعت کم هزینه تر است-جریان در لحظه شروع موتور 5-7 برابر ارزش امتیاز است. شروع های مکرر نه تنها برق را مصرف می کند ، بلکه پیری سیم پیچ را نیز تسریع می کند.

2. موتور دمنده هود دامنه

با استفاده از زمان شروع کار: 1-2 دقیقه قبل از پخت و پز دستگاه را روشن کنید تا موتور از قبل فشار منفی ایجاد کند (فشار باد در حدود 200-300pa است) ، که می تواند به طور موثری مانع از انتشار دود نفت به سایر مناطق آشپزخانه و کاهش بار تمیز کردن شود.

تطبیق سرعت چرخش به سناریوهای پخت و پز: از دنده های پر سرعت (2500-3000 دور در دقیقه) برای سرخ کردن و سرخ کردن عمیق استفاده کنید تا به سرعت مقدار زیادی از دودکش را از طریق مکش قوی تخلیه کنید. برای گرم کردن آهسته و سوپ برای حفظ تخلیه اصلی دود روغن در حالی که باعث کاهش نویز و مصرف انرژی می شود ، به چرخ دنده های کم سرعت (1000-1500 دور در دقیقه) بروید.

تمیز کردن منظم پروانه ها: چسبندگی دود روغن باعث افزایش وزن پروانه 10 ٪ -20 ٪ می شود و منجر به کاهش سرعت حرکتی و افزایش لرزش می شود. پروانه باید هر 3 ماه یکبار جدا و تمیز شود: به مدت 10 دقیقه در آب گرم با جوش شیرین خیس کنید ، لکه های روغن را نرم کنید و با یک برس نرم تمیز کنید. از خراشیدن سطح پروانه با پشم فولادی خودداری کنید.

3. فن فن/میز فن میز

تضمین ثبات قرار دادن: فن باید روی یک میز افقی با شکاف بیش از 0.5 میلی متر بین پایین و جدول قرار گیرد. در غیر این صورت ، نیروی ناهموار روی روتور باعث تسریع در سایش بلبرینگ و افزایش سر و صدا توسط 10-15 دسی بل می شود.

محافظت برای عملکرد مداوم: عملکرد مداوم با سرعت بالا (2500 RPM) نباید از 4 ساعت تجاوز کند. در دمای بالا در تابستان ، برای خنک شدن موتور باید به مدت 15 دقیقه متوقف شود - هنگامی که دمای موتور بیش از 70 درجه سانتیگراد است ، سرعت پیری لایه عایق بیش از 2 بار تسریع می شود.

ii. سناریوهای صنعتی (تهویه کارگاه ، سیستم های حذف گرد و غبار ، برج های خنک کننده)

موتورهای دمنده صنعتی دارای قدرت بزرگی (1-100 کیلو وات) و محیط های عملیاتی پیچیده هستند. رعایت دقیق با مشخصات برای اطمینان از ایمنی و کارآیی لازم است:

1. فن تهویه کارگاه

تنظیم سرعت پویا: با توجه به تعداد افراد موجود در این کارگاه-در زمان واقعی تنظیم کنید-در ساعات کار اوج (چگالی پرسنل> 1 نفر/㎡) تجهیزات پر سرعت را روشن کنید تا از حجم هوای تازه ≥30m³/شخص · ساعت اطمینان حاصل کنید. در هنگام استراحت ناهار به چرخ دنده های کم سرعت بروید یا در هنگام استراحت ناهار متوقف شوید یا وقتی کسی در اطراف نیست ، که می تواند گردش هوا را حفظ کرده و مصرف انرژی را بیش از 40 ٪ کاهش دهد.

تعمیر و نگهداری درایو کمربند: برای درایو کمربند ، هر ماه سفتی کمربند را بررسی کنید: وسط کمربند را با انگشتان فشار دهید و مقدار غرق شدن باید 10-15 میلی متر باشد. خیلی شل باعث از بین رفتن سرعت (حداکثر 5 ٪ -10 ٪) می شود و بیش از حد محکم باعث افزایش بار یاتاقان 20 ٪ و سایش شدید می شود.

نظارت بر دما و هشدار زودهنگام: به طور مرتب دمای مسکن موتور را با دماسنج مادون قرمز تشخیص دهید ، که به طور معمول باید 70 درجه سانتیگراد (در دمای محیط 25 درجه سانتیگراد) باشد. اگر دما به شدت افزایش یابد (بیش از 80 درجه سانتیگراد) ، بلافاصله برای بازرسی متوقف شوید: ممکن است عدم تحمل روغن یاتاقان (مکمل گریس مبتنی بر لیتیوم) یا سیم پیچ کوتاه باشد (مقاومت در برابر عفونت را با یک megohmmeter تشخیص دهید ، که باید ≥0.5mmer باشد).

2. فن حذف گرد و غبار

پیش درمانی قبل از راه اندازی: پاکیزگی کیسه فیلتر را قبل از راه اندازی بررسی کنید. اگر مقاومت بیش از 1500pa (که توسط یک فشار فشار دیفرانسیل تشخیص داده می شود) ، سیستم پشتی را برای تمیز کردن گرد و غبار شروع کنید - یک کیسه فیلتر مسدود شده فشار خروجی فن را دو برابر می کند و باعث می شود جریان موتور از حد مجاز (بیش از 1.2 برابر مقدار امتیاز) باشد و باعث خاموش شدن حفاظت از اضافه بار شود.

انتخاب حالت تنظیم سرعت: از تغییرات مکرر سرعت (مانند 3 بار در دقیقه) خودداری کنید. توصیه می شود که روش "عملکرد پر سرعت (80 ٪ -100 سرعت دارای امتیاز)) تمیز کردن منظم گرد و غبار (یک بار در هر 30 دقیقه)" را برای کاهش تأثیر نوسانات فعلی در سیم پیچ های حرکتی اتخاذ کنید.

بازرسی آب بندی ضد خوردگی: هنگام استفاده از گازهای خورنده (مانند غبار اسید پایه) ، هر ماه جعبه اتصال را جدا کنید تا بررسی کنید که حلقه لاستیکی آب بندی در حال پیری است (در صورت بروز ترک ها بلافاصله جایگزین کنید) و وازلین را روی پایانه ها بمالید تا از تماس ضعیف به دلیل خوردگی جلوگیری شود.

3. فن برج خنک کننده

دمای آب تنظیم سرعت: پیوند با مبدل فرکانس از طریق سنسور دما (دقت 0.5 درجه سانتیگراد). هنگامی که دمای آب خروجی> 32 درجه سانتیگراد ، سرعت را برای هر 1 درجه سانتیگراد افزایش دهید. هنگامی که <28 درجه سانتیگراد ، سرعت را برای دستیابی به "اتلاف گرما در صورت تقاضا" کاهش دهید ، که بیش از 30 ٪ صرفه جویی در مصرف انرژی از حالت سرعت ثابت است.

عمل ضد انجماد زمستانی: هنگامی که درجه حرارت 0 درجه سانتیگراد است ، اگر فن نیاز به کار دارد ، سرعت را به 30 ٪ -50 ٪ از مقدار رتبه بندی شده (کاهش حجم هوا و از بین رفتن گرما) کاهش دهید و در همان زمان گرمایش الکتریکی (قدرت ≥5kW) را روشن کنید تا از دمای آب در 5 درجه سانتیگراد اطمینان حاصل کنید ، از ایجاد کننده و پوسته پوسته شدن به دلیل آزاد شدن جلوگیری کنید.

iii سناریوهای خودرو (فن های خنک کننده ، دمنده های تهویه هوا)

موتورهای دمنده خودرو در محیط های ارتعاش و درجه حرارت بالا کار می کنند (دمای محفظه موتور می تواند به 80-120 درجه سانتیگراد برسد) ، و باید در حین استفاده توجه به محافظت شود:

1 فن خنک کننده موتور

تمیز کردن بعد از خنک کننده: پس از خاموش کردن موتور ، بیش از 30 دقیقه صبر کنید تا دمای موتور زیر 60 درجه سانتیگراد کاهش یابد - آب سرد روی موتور گرم باعث گسترش حرارتی ناهموار و انقباض بین مسکن و اجزای داخلی می شود ، احتمالاً باعث ترک خوردگی (به خصوص آلیاژهای آلومینیومی) می شود.

سر و صدای غیر طبیعی هشدار و رسیدگی به زودهنگام: اگر صدای "جیر جیر" (کمبود روغن) در طول چرخش رخ می دهد ، به موقع گریس دمای بالا (مقاومت دما ≥150 درجه سانتیگراد) اضافه می شود. اگر صدای "کلیک" (مالش پروانه) رخ داد ، بررسی کنید که آیا پیچ های ثابت شل هستند (گشتاور باید نیازهای دستی ، معمولاً 8-10N · متر را برآورده کند) برای جلوگیری از تغییر شکل پروانه و سایش شدید.

2. دمنده تهویه هوا

چرخه جایگزینی فیلتر: فیلتر تهویه مطبوع را هر 10،000-20،000 کیلومتر جایگزین کنید (در شرایط جاده سخت به 10،000 کیلومتر کوتاه شوید). یک فیلتر مسدود شده مقاومت در برابر مصرف هوا را 50 ٪ افزایش می دهد و منجر به افزایش 20 ٪ -30 ٪ جریان موتور می شود که ممکن است پس از کار طولانی مدت سیم پیچ ها را سوزاند.

مشخصات عملکرد دنده: هنگام تعویض چرخ دنده ها ، مرحله به مرحله (از "خاموش" → "سرعت کم" → "سرعت متوسط" → "سرعت بالا") را با فاصله 1-2 ثانیه هر بار تنظیم کنید تا از ضربه زیاد فوری (حداکثر 6 برابر مقدار امتیاز) جلوگیری کنید و به مقاومت کنترل سرعت آسیب برساند.

IV سناریوهای پزشکی (تهویه ، ژنراتورهای اکسیژن)

موتورهای دمنده در تجهیزات پزشکی نیازهای بسیار بالایی برای دقت (خطای سرعت 1 1 ± 1 ٪) و ثبات دارند و عملکرد باید به طور دقیق از مقررات پیروی کند ، با "دقت و ایمنی" به عنوان هسته:

1. موتور دمنده هواکش

فرآیند کالیبراسیون پارامتر: کالیبراسیون با نرم افزار حرفه ای قبل از استفاده برای اطمینان از سرعت با حجم جزر و مد و فرکانس تنفسی (به عنوان مثال ، حجم جزر و مد بزرگسالان 500 میلی لیتر با سرعت 1500 دور در دقیقه مطابقت دارد ، با یک خطا 5 دور در دقیقه). پس از کالیبراسیون ، با یک پمپ هوا استاندارد تأیید کنید تا از نوسانات جریان هوا ≤3 ٪ اطمینان حاصل شود.

نقاط محافظت از ضد عفونی: هنگام ضد عفونی ، فقط لوله های مدار هوا ، ماسک ها و سایر قطعات مبتلا به بیمار را ضد عفونی کنید (با 75 ٪ الکل یا عقیم سازی درجه حرارت بالا). اجازه دادن به ضد عفونی کننده وارد فضای داخلی موتور ممنوع است-نفوذ مایع باعث کاهش مقاومت عایق سیم پیچ می شود (<0.5MΩ) و منجر به گسلهای اتصال کوتاه می شود.

ضمانت افزودنی برق: باید به منبع تغذیه UPS بدون وقفه (عمر باتری ≥ 30 دقیقه) وصل شود و عملکرد سوئیچینگ برق را به طور مرتب (ماهانه) آزمایش کنید تا اطمینان حاصل شود که موتور هنگام قطع برق (نوسانات سرعت 2 ٪) مکث نمی کند و از خطر انداختن تنفس بیمار جلوگیری می کند.

2. موتور دمنده ژنراتور اکسیژن

کنترل محیط زیست: ورودی هوا باید از آشپزخانه ها (دود روغن) و مواد آرایشی (مواد فرار) دور باشد. توصیه می شود برای جلوگیری از ورود ناخالصی ها به موتور و پوشیدن یاتاقان ها ، یک پیش فیلتر HEPA (دقت فیلتراسیون ≥0.3μm) نصب کنید (عمر خدمات می تواند بیش از 2 بار تمدید شود) یا مسدود کردن غربال مولکولی (تأثیر غلظت اکسیژن).

استراتژی کنترل بار: عملکرد مداوم برای بیش از 12 ساعت در روز ، به مدت 30 دقیقه در هر 6 ساعت متوقف شوید تا موتور (دمای 60 درجه سانتیگراد) و غربال مولکولی به طور طبیعی خنک شود-درجه حرارت بالا باعث می شود راندمان جذب غربال مولکولی 10 ٪ -15 ٪ کاهش یابد و پیری عایق موتور را تسریع کند.

خلاصه: اصول اصلی در سناریوها

صرف نظر از سناریو ، استفاده از موتورهای دمنده باید از سه اصل پیروی کند:

1. تطبیق بار: سرعت را با توجه به نیازهای واقعی (حجم هوا ، فشار) تنظیم کنید تا از "ظرفیت بیش از حد" یا عملکرد اضافه بار جلوگیری شود.

2. تعمیر و نگهداری منظم: روی پیوندهای کلیدی مانند تمیز کردن ، روغن کاری و آب بندی برای تشخیص خطرات پنهان از قبل تمرکز کنید.

3. هشدار اولیه غیر طبیعی: ناهنجاری ها از طریق صدا (سر و صدای غیر طبیعی) ، دما (گرمای بیش از حد) و پارامترها (نوسان جریان/سرعت) قاضی قاضی است و به موقع برای رسیدگی متوقف می شود.

پیروی از این اصول می تواند عملکرد پایدار طولانی مدت موتور را تضمین کرده و مقدار عملکرد آن را به حداکثر برساند.

نکاتی برای استفاده از طرفداران رانده شده توسط Motors Bleower چیست؟

تسلط بر مهارتهای استفاده از موتورهای دمنده نه تنها می تواند راندمان عملکرد فن را بهبود بخشد بلکه باعث افزایش عمر حرکتی و کاهش مصرف انرژی نیز می شود. این مهارت ها تمام پیوندها را از راه اندازی تا تعمیر و نگهداری پوشش می دهد و در سناریوهای مختلف برای تجهیزات فن قابل استفاده است:

1. مرحله راه اندازی: ضربه را کاهش داده و به شروع صاف برسید

جریان در لحظه راه اندازی موتور 5-7 برابر جریان دارای درجه ("جریان راه اندازی جریان") است. راه اندازی مکرر یا نادرست باعث تسریع در سیم پیچ و سایش تحمل می شود ، بنابراین لازم است مهارت های صحیح راه اندازی را تسلط دهید:

راه اندازی بدون بار/بارگذاری نور: اطمینان حاصل کنید که فن قبل از راه اندازی بدون بار یا بار سبک است. به عنوان مثال ، قبل از شروع فن حذف گرد و غبار ، شیر بای پس را باز کنید تا فشار خط لوله کاهش یابد. بررسی کنید که آیا پروانه قبل از شروع فن صنعتی توسط اشیاء خارجی گیر کرده است (به صورت دستی پروانه را برای تأیید انعطاف پذیری می چرخانید).

راه اندازی گام به گام: برای موتورهای پرقدرت (بالاتر از 5 کیلو وات) ، توصیه می شود از Star-Delta Start یا Soft Starter استفاده کنید تا جریان راه اندازی را به 2-3 برابر جریان دارای امتیاز کاهش دهد و تأثیر آن را در شبکه برق و موتور کاهش دهد. هنگام شروع موتورهای کوچک خانگی (مانند فن ها) ، ابتدا می توانید دنده کم سرعت را روشن کنید و بعد از 3-5 ثانیه به دنده های پر سرعت تغییر دهید.

از شروع کار مکرر خودداری کنید: هنگامی که نیاز به مکث برای مدت کوتاهی (ظرف 10 دقیقه) دارید ، می توانید به جای اینکه کاملاً متوقف شوید ، موتور را با سرعت کم نگه دارید. به عنوان مثال ، در طول فاصله بین پخت و پز در آشپزخانه ، به جای خاموش کردن ، می توان هود دامنه را به سرعت کم تبدیل کرد تا تعداد شروع ها را کاهش دهد.

2. فاز بهره برداری: تقاضا برای بهره وری انرژی را تنظیم کنید

مصرف انرژی فن در حین کار با سرعت (قدرت ≈ سرعت) ارتباط نزدیکی دارد. تنظیم معقول سرعت و بار می تواند میزان مصرف انرژی را تا حد زیادی کاهش دهد:

سرعت را برای مطابقت با بار تنظیم کنید: به صورت پویا سرعت را با توجه به نیاز واقعی تنظیم کنید تا از "استفاده از یک اسب بزرگ برای کشیدن یک سبد کوچک" جلوگیری کنید. به عنوان مثال:

هنگامی که هیچ کس در این کارگاه وجود ندارد ، سرعت فن تهویه را به 30 ٪ -50 ٪ از ارزش رتبه بندی کاهش دهید.

-هنگامی که تهویه هوا در حال خنک شدن است ، بعد از رسیدن دمای اتاق به مقدار تنظیم شده ، سرعت فن را 20 ٪ -30 ٪ کاهش دهید.

-هنگام تمیز کردن مقدار کمی گرد و غبار با جاروبرقی ، از دنده کم سرعت (سرعت موتور زیر 10،000 دور در دقیقه) برای جلوگیری از مصرف انرژی غیر ضروری استفاده کنید.

فشار ورودی و فشار خروجی: مقاومت در ورودی و خروجی فن به طور مستقیم بر بار موتور تأثیر می گذارد. به عنوان مثال ، آرنج ها را هنگام نصب خطوط لوله به حداقل برسانید (هر آرنج 90 درجه مقاومت را 10 ٪ -15 ٪ افزایش می دهد). به طور مرتب صفحه فیلتر و پروانه را تمیز کنید تا جریان هوا صاف باشد ، به طوری که موتور تحت بار کم کار می کند.

از کمک باد طبیعی استفاده کنید: هنگامی که طرفداران در فضای باز (مانند برج های خنک کننده ، تهویه هوا) در حال اجرا هستند ، زاویه فن را مطابق با جهت باد تنظیم کنید تا از باد طبیعی استفاده کنید تا بار موتور را کاهش دهید. به عنوان مثال ، هنگامی که باد طبیعی در همان جهت با خروجی فن قرار دارد ، می توان سرعت را به طور مناسب کاهش داد تا از حجم هوا در هنگام صرفه جویی در برق اطمینان حاصل شود.

3. مرحله نگهداری: تعمیر و نگهداری دقیق برای گسترش عمر

عمر موتور دمنده تا حد زیادی به نگهداری روزانه بستگی دارد. نکات زیر می تواند به طور موثری گسل ها را کاهش دهد:

تمیز کردن منظم برای جلوگیری از آلودگی و آسیب:

holes سوراخ های مسکن و دفع گرما: گرد و غبار را با هوای فشرده شده یا یک برس نرم هر 1-2 هفته یکبار تمیز کنید تا از اتلاف گرمای ضعیف (به خصوص در محیط های گرد و غبار مانند آسیاب های نساجی و آسیاب های آرد) جلوگیری کنید.

windings و جابجایی (موتورهای برس): هر سال مسکن را برای بازرسی باز کنید ، پودر کربن را بر روی سطح رفت و آمد با الکل پاک کنید تا از تماس ضعیف جلوگیری شود. اگر روغن روی سطح سیم پیچ وجود دارد ، آن را با یک پارچه خشک که در مقدار کمی بنزین فرو رفته است تمیز کنید (پس از خرابی برق کار کنید).

روغن کاری با تحمل: روغن روغن کاری (مانند شماره 3 گریس لیتیوم) را به یاتاقان های کشویی هر 3-6 ماه اضافه کنید و هر سال گریس را به یاتاقان های توپ مکمل کنید. مقدار روغن باید 1/2-2/3 حفره یاتاقان را پر کند. بیش از حد باعث اتلاف گرمای ضعیف خواهد شد.

وضعیت نظارت را برای تشخیص زود هنگام خطاها:

به صدا در لیست: موتور باید در حین کار عادی صدای "وزوز" یکنواخت ایجاد کند. اگر یک "فشار" (کمبود روغن) ، "صدای اصطکاک" (روتور جارو) یا "سر و صدای غیر طبیعی" (قطعات سست) وجود دارد ، بلافاصله برای بازرسی متوقف شوید.

- دمای اندازه گیری: با دست خود محفظه موتور را لمس کنید. دمای طبیعی نباید گرم باشد (70 درجه سانتیگراد). اگر از این دما فراتر رود یا تا حدی گرم شود (مانند یک انتهای یاتاقان به طور قابل توجهی گرمتر از دیگری است) ، ممکن است تحمل سایش یا سیم پیچ کوتاه باشد.

بررسی جریان: جریان عملیاتی را با یک آمپر گیره اندازه گیری کنید. اگر بیش از 10 ٪ از جریان دارای امتیاز باشد ، نشان می دهد که بار خیلی بزرگ است (مانند فیلتر مسدود شده) یا یک گسل در داخل موتور (مانند یک اتصال کوتاه سیم پیچ) وجود دارد و علت آن باید مورد بررسی قرار گیرد.

برای کاهش ضرر با محیط سازگار شوید:

محیط زیست (مانند حمام ، زیرزمین): یک موتور با محفظه ضد آب (محافظت از درجه IP54 یا بالاتر) را انتخاب کنید و حلقه لاستیکی مهر و موم جعبه اتصال را هر ماه برای پیری بررسی کنید تا از ورود آب و مدار کوتاه جلوگیری کنید.

محیط دمای بلند (مانند اتاق دیگ بخار ، در نزدیکی اجاق گاز): یک موتور مقاوم در برابر درجه حرارت بالا (عایق کلاس H) را انتخاب کنید و یک فن خنک کننده را در اطراف موتور نصب کنید تا اطمینان حاصل شود که دمای محیط از درجه حرارت موتور (مانند موتور کلاس H از 180 درجه سانتیگراد تجاوز نمی کند).

-محیط سازنده (مانند گیاهان شیمیایی ، ساحلی): یک موتور با یک محفظه استیل ضد زنگ و سیم پیچ ضد خوردگی را انتخاب کنید و یک بار در یک چهارم رنگ ضد تشنج را اسپری کنید تا از خوردگی اجزای جلوگیری شود.

4. استفاده ایمن: از خطرات خودداری کنید و از تصادفات جلوگیری کنید

عملکرد موتور دمنده شامل برق و چرخش مکانیکی است و نکات ایمنی زیر باید ذکر شود:

ایمنی الکتریکی:

حفاظت از زمین: برای جلوگیری از تصادفات شوک الکتریکی ناشی از مسکن زنده در هنگام آسیب دیدن عایق سیم پیچ ، باید محفظه موتور به طور قابل اعتماد زمینی (مقاومت در برابر زمین ≤4Ω) باشد.

استفاده از برق بیش از حد استفاده از برق: خط منبع تغذیه موتور باید با قدرت خود مطابقت داشته باشد (مانند موتور 1.5 کیلو وات نیاز به سیم مس ≥1.5 میلی متر)) و یک قطع کننده مدار مناسب را نصب کنید (جریان دارای امتیاز 1.2-1.5 برابر جریان دارای امتیاز موتور) است.

protection حفاظت از طوفان: موتورهای در فضای باز برای جلوگیری از آسیب رعد و برق به مدار کنترل و سیم پیچ ها ، باید دستگاه های محافظت از رعد و برق را نصب کنند.

ایمنی مکانیکی:

cover پوشش محافظت کننده ضروری است: قسمت های در معرض پروان فن و شافت موتور باید با یک پوشش محافظ (فاصله شبکه ≤12 میلی متر) نصب شوند تا از آسیب دیدگی پرسنل یا اشیاء خارجی درگیری جلوگیری شود.

عملیات غیرقانونی PROHIBIT: در حین کار ، مسکن یا قطعات چرخان را لمس نکنید. در حین نگهداری ، باید برق قطع شود و برای جلوگیری از شروع نادرست ، باید علامت "بدون روشن شدن" آویزان شود.

این مهارت ها ظریف به نظر می رسد ، اما می توانند به طور قابل توجهی کارایی عملکرد موتور دمنده را بهبود بخشند ، عمر آن را گسترش داده و خطرات ایمنی را کاهش دهند. چه در سناریوهای خانگی و چه صنعتی ، آنها باید با توجه به نیازهای واقعی از انعطاف پذیر استفاده شوند تا موتور در بهترین شرایط کار نگه دارند.

چگونه می توان نگهداری روزانه را در موتورهای دمنده انجام داد؟

نگهداری روزانه موتورهای دمنده برای اطمینان از عملکرد پایدار طولانی مدت آنها بسیار مهم است. یک برنامه نگهداری منظم باید از ابعاد مختلفی مانند تمیز کردن ، بازرسی ، روغن کاری و ذخیره سازی تدوین شود. تمرکز نگهداری انواع مختلف موتورها (مانند AC/DC ، برس/بدون برس) کمی متفاوت است ، اما اصل اصلی سازگار است: پیشگیری ابتدا ، رسیدگی به موقع مشکلات کوچک برای جلوگیری از گسترش گسلها.

1. تمیز کردن روزانه: موتور را "تمیز" نگه دارید

هدف اصلی تمیز کردن ، از بین بردن ناخالصی هایی مانند گرد و غبار و روغن برای جلوگیری از تأثیر آنها در اتلاف گرما ، عایق و عملکرد مکانیکی است:

سیستم دفع مسکن و گرما:

فرکانس فرکانس: یک بار در هفته در محیط های عمومی ، یک بار در روز در محیط های گرد و غبار (مانند گیاهان سیمانی ، کارگاه های نجاری).

متود: مسکن را با یک پارچه نرم و خشک پاک کنید. سوراخ های اتلاف گرما و سینک های حرارتی را با هوای فشرده (فشار 0.2-0.3mpa) منفجر کنید یا با یک برس نرم تمیز کنید تا از عدم انسداد گرد و غبار اطمینان حاصل شود. اگر روغن وجود دارد ، با پارچه ای که در مواد شوینده خنثی فرو رفته است ، پاک کنید ، سپس با یک پارچه خشک خشک کنید.

note: برای جلوگیری از ورود آب به فضای داخلی و ایجاد مدارهای کوتاه ، موتور را مستقیماً با آب (به جز موتورهای ضد آب) شستشو ندهید.

اجزای داخلی (جداسازی منظم و تمیز کردن):

فرکانس فرکانس: 1-2 بار در سال ، یا مطابق با محیط عملیاتی (یک بار در هر 6 ماه در محیط های مرطوب) تنظیم می شود.

متد:

منبع تغذیه را وصل کنید و محفظه موتور را بردارید (روش سیم کشی را ضبط کنید تا از اتصال اشتباه در هنگام نصب مجدد جلوگیری شود).

windings استاتور: گرد و غبار سطح را با یک پارچه خشک یا هوای فشرده تمیز کنید. اگر روغن وجود دارد ، به آرامی با پارچه ای که در الکل فرو رفته است پاک کنید (از کشیدن سیم پیچ ها خودداری کنید).

comprotor و actator (موتورهای برس): لایه اکسید و پودر کربن را به آرامی با کاغذ ماسه ای ریز (بالای 400 مش) به آرامی صیقل دهید ، سپس با پنبه الکل تمیز کنید. گرد و غبار را روی هسته روتور با هوای فشرده دم کنید.

ensensors از موتورهای بدون برس: سطح سنسور سالن را با یک پارچه خشک پاک کنید تا از گرد و غبار در تشخیص سیگنال جلوگیری شود.

نه: پس از تمیز کردن ، بررسی کنید که آیا لایه عایق سیم پیچ دست نخورده است یا خیر. در صورت آسیب دیدگی ، بلافاصله تعمیر کنید (با رنگ عایق رنگ کنید).

2. بازرسی منظم: خطرات احتمالی را در زمان تشخیص دهید

تمرکز بازرسی عملکرد الکتریکی ، اجزای مکانیکی و وضعیت اتصال موتور برای دستیابی به "تشخیص زودرس و کار زودرس" است:

بازرسی سیستم الکتریکی:

Wiring and Inculation: بررسی کنید که آیا پایانه های موجود در جعبه اتصال هر هفته از بین رفته است (تأیید کنید که با پیچیدن به آرامی با پیچ گوشتی) و آیا لایه عایق سیم پیر و ترک خورده است. مقاومت عایق سیم پیچ به زمین را با یک megohmmeter اندازه گیری کنید (باید ≥0.5mΩ ، موتورهای ولتاژ بالا ≥1mΩ باشد). اگر پایین تر از استاندارد است ، سیم پیچ ها را خشک کرده یا جایگزین کنید.

capacitors (AC Motors): ظاهر خازن ها را هر 3 ماه یکبار بررسی کنید. در صورت وجود شکاف ، نشت یا تغییر شکل پوسته ، با همان نوع خازن (خطای ظرفیت از 5 ± re تجاوز نمی کند) جایگزین کنید تا از تأثیرگذاری بر راه اندازی حرکتی و عملکرد خودداری کنید.

concontroller (موتورهای بدون برس): بررسی کنید که آیا چراغ های نشانگر کنترلر هر ماه طبیعی است (مانند نور قدرت ، نور گسل) ، و اندازه گیری کنید که آیا ولتاژهای ورودی و خروجی در محدوده دارای امتیاز با مولتی متر قرار دارند. اگر ناهنجاری وجود دارد ، خط را بررسی کنید یا کنترلر را جایگزین کنید.

بازرسی مؤلفه مکانیکی:

bearings: هر ماه به صدای عملیات بلبرینگ گوش دهید (می توانید یک انتهای یک پیچ گوشتی را در مقابل صندلی یاتاقان نگه دارید و انتهای دیگر گوش خود را قرار دهید). نباید سر و صدای غیر طبیعی وجود داشته باشد. دمای یاتاقان را هر 6 ماه اندازه گیری کنید (بیش از دمای محیط 40 درجه سانتیگراد نیست). اگر درجه حرارت خیلی زیاد است یا سر و صدای غیر طبیعی وجود دارد ، بلبرینگ را جایگزین کنید (همان نوع و درجه دقیق مانند 6205ZZ را انتخاب کنید).

shaft ROTOR و ROTATING: بررسی کنید که آیا شافت چرخان هر شش ماه یکبار خم شده است (اندازه گیری شعاعی را با یک نشانگر شماره گیری اندازه گیری کنید ، باید 0.05 میلی متر پوند باشد) ، و اینکه آیا روتور متعادل است (بدون لرزش آشکار در طول کار). اگر ناهنجاری وجود دارد ، شافت چرخان را صاف کنید یا تعادل پویا را دوباره انجام دهید.

connection اتصال تیغه و پروانه فان: بررسی کنید که آیا اتصال بین تیغه فن (یا پروانه) و شافت موتور شل است (مانند اینکه پیچ ها سفت می شوند) هر هفته برای جلوگیری از خطر ناشی از سقوط در حین کار.

بازرسی دستگاه محافظت:

protects محافظ و رله های حرارتی: یک بار در ماه به صورت دستی تست کنید (دکمه تست را که باید به طور عادی سفر کند را فشار دهید) برای اطمینان از عملکرد حساس. بررسی کنید که آیا مقدار Set با جریان دارای رتبه موتور مطابقت دارد (معمولاً 1.1-1.25 برابر جریان دارای امتیاز).

روشن کردن دستگاه های محافظت و زمینی: قبل از فصل بارانی ، مقاومت زمینی (4 ≤ 4) را بررسی کنید ، و اینکه آیا نشانگر بازدارنده رعد و برق برای اطمینان از محافظت مؤثر از موتور در رعد و برق طبیعی است.

3. نگهداری روغن کاری: اصطکاک را کاهش داده و عمر مؤلفه را گسترش دهید

یاتاقان ها به راحتی اجزای فرسوده در موتور هستند. روغن کاری خوب می تواند ضریب اصطکاک را به میزان قابل توجهی کاهش دهد ، تولید گرما و از دست دادن را کاهش دهد:

چرخه روغن کاری:

یاتاقان های لاغر: هر 3 ماه روغن را اضافه کنید که دمای محیط 35 درجه سانتیگراد باشد. هر 1-2 ماه روغن را در دمای> 35 درجه سانتیگراد یا در محیط های مرطوب اضافه کنید.

یاتاقان های بال: هر 6-12 ماه در محیط های معمولی گریس را اضافه کنید. هر 3-6 ماه در محیط های پر سرعت (> 3000 دور در دقیقه) یا با درجه حرارت بالا ، هر 3-6 ماه گریس را اضافه کنید.

انتخاب روان کننده:

یاتاقان های لاغر: شماره 30 یا شماره 40 روغن مکانیکی (ویسکوزیته متوسط ، بدون استحکام در دمای پایین ، بدون از دست دادن در دمای بالا) را انتخاب کنید.

یاتاقان های بال: گریس مبتنی بر لیتیوم (مانند شماره 2 یا شماره 3) را انتخاب کنید ، که مقاوم در برابر درجه حرارت بالا (-20 درجه سانتیگراد تا 120 درجه سانتیگراد) است و از مقاومت در برابر آب خوبی برخوردار است ، برای اکثر سناریوها مناسب است. گریس سولفونات کلسیم کامپوزیت را برای محیط های درجه حرارت بالا (> 120 درجه سانتیگراد) انتخاب کنید.

روش روغن کاری:

یاتاقان های چیدمان: پوشش فنجان روغن را باز کنید ، روغن روغن کاری کننده را به خط سطح روغن اضافه کنید (حدود 1/2 از حفره یاتاقان) ، از روغن بیش از حد جلوگیری کنید که باعث نشت یا اتلاف حرارت ضعیف شود.

یاتاقان های بال: درپوش یاتاقان را باز کنید ، حفره یاتاقان را با گریس با یک ابزار خاص پر کنید (1/2-2/3 را پر کنید) ، بلبرینگ را بچرخانید تا گریس را به طور مساوی توزیع کنید ، سپس پوشش یاتاقان را بپوشانید (برای جلوگیری از ورود گرد و غبار به آب بندی توجه کنید).

4. نگهداری ذخیره سازی: مهارت های "نگهدارنده" برای خاموش کردن طولانی مدت

اگر موتور برای مدت طولانی (بیش از 1 ماه) از خدمت خارج شود ، باید اقدامات ویژه ای برای جلوگیری از پیری یا آسیب دیدگی انجام شود:

تمیز کردن و خشک کردن: قبل از ذخیره سازی ، داخل و خارج از موتور را کاملاً تمیز کنید ، رطوبت احتمالی خشک را با اسلحه حرارتی (دمای 60 درجه سانتیگراد) خشک کنید و اطمینان حاصل کنید که سیم پیچ ها و یاتاقان ها کاملاً خشک هستند.

درمان-Rust: روغن ضد Rust (مانند وازلین) را در قسمت در معرض شافت چرخان بمالید ، آن را با فیلم پلاستیکی بپیچید. یک لایه نازک از رنگ ضد Rust را روی محفظه فلزی (به خصوص در محیط های مرطوب) اسپری کنید.

محافظت از فشار خون: برای استفاده از گرمای خود موتور برای از بین بردن رطوبت و جلوگیری از عایق سیم پیچ به دلیل رطوبت ، به مدت 30 دقیقه در هر 2-3 ماه (بدون بار یا بار سبک) با برق کار کنید. موتورهای بدون برس برای جلوگیری از خرابی خازن ، باید همزمان بر روی کنترلر نیرو بگیرند.

محیط زیست: یک انبار خشک و تهویه شده را بدون گازهای خورنده انتخاب کنید. موتور باید به صورت افقی روی اسکیت ها قرار گیرد (از تماس مستقیم با زمین برای جلوگیری از رطوبت جلوگیری کنید) ، به دور از منابع گرما و منابع لرزش. اگر یک موتور عمودی است ، برای جلوگیری از خم شدن ، شافت چرخان را برطرف کنید.

5. پیش درمانی گسل: مشکلات کوچک را در محل حل کنید

در نگهداری روزانه ، اگر گسل های جزئی پیدا شود ، می توان آنها را در محل انجام داد تا از گسترش جلوگیری شود:

نوارهای غیر طبیعی یاطاقان: به موقع گریس اضافه کنید. اگر سر و صدای غیر طبیعی همچنان ادامه دارد ، اشیاء خارجی را بررسی کنید ، آنها را برداشته و وضعیت عملکرد را مشاهده کنید.

سیم کشی loose: پایانه ها را با پیچ گوشتی محکم کنید و آنتی اکسیدان (مانند وازلین) را در سیم کشی بمالید تا از اکسیداسیون و زنگ زدگی جلوگیری شود.

روشنایی سیم پیچ ها: موتور را به مدت 1-2 ساعت بدون بار بارگذاری کنید تا رطوبت خود را با گرمای خود دور کنید ، یا سیم پیچ ها را با یک لامپ مادون قرمز (فاصله> 50 سانتی متر) از آنها استفاده کنید.

هسته اصلی نگهداری روزانه "دقیق بودن" و "منظم" است-حتی گرد و غبار به ظاهر ناچیز یا یک پیچ شل ممکن است باعث ایجاد گسل های اساسی در عملکرد طولانی مدت شود. با تدوین و اجرای یک برنامه نگهداری کامل ، عمر سرویس موتور دمنده می تواند بیش از 30 ٪ افزایش یابد ، در حالی که عملکرد کارآمد و پایدار دارد.

گسل های رایج موتورهای دمنده و تجزیه و تحلیل

موتورهای دمنده به ناچار مستعد ابتلا به گسل ها در طول کار طولانی مدت هستند. درک تظاهرات و دلایل گسل های رایج می تواند به سرعت در یافتن مشکلات و کاهش خرابی کمک کند. در زیر ، تجزیه و تحلیل مفصلی از گسل های مختلف وجود دارد:

| پدیده تقصیر | دسته های علت احتمالی | دلایل خاص | تظاهرات معمولی |

| عدم شروع | گسل های الکتریکی | تماس با انرژی ضعیف ، فیوز دمیده ، ولتاژ کم ؛ سیم پیچ کوتاه/مدار باز/زمین ؛ آسیب کنترل موتور بدون برس | بدون پاسخ پس از برق ، یا فقط صدای "وزوز" ضعیف |

| گسل های مکانیکی | سایش یاتاقان شدید (تکه تکه شدن توپ ، تشنج بوش) ، اشیاء خارجی بین روتور و استاتور. تیغه های فن گرفتار یا مالش دهنده در برابر مسکن | مشکل در چرخش دستی روتور ، ممکن است در هنگام راه اندازی سفر کند | |

| اقدام دستگاه حفاظت | محافظ پس از اضافه بار/بیش از حد گرم شدن مجدداً تنظیم نمی شود | منبع تغذیه طبیعی است ، اما موتور هیچ پاسخی ندارد | |

| سر و صدای غیر طبیعی | نویز مکانیکی | کمبود روغن/سایش ، عدم تعادل روتور (سایش تیغه ناهموار ، خم شدن شافت) ؛ محفظه شل یا پیچ های ثابت تیغه | "Squeaking" (کمبود روغن) ، "gurgling" (سایش یاتاقان) یا "ضربه زدن" (برخورد مؤلفه) |

| نویز الکترومغناطیسی | سیم پیچ کوتاه/سیم کشی اشتباه (مانند فاز باز سه فاز) ؛ شکاف هوای ناهموار بین استاتور و روتور | صدای "Hissing" یا هوم الکترومغناطیسی با فرکانس بالا که با سرعت تغییر می کند | |

| گرمای بیش از حد موتور | بیش از حد | افزایش مقاومت در برابر فن (فیلتر مسدود شده ، آرنجهای بیش از حد لوله ، خروجی هوا مسدود شده). عملکرد طولانی مدت فراتر از قدرت دارای امتیاز | دمای مسکن بیش از 70 درجه سانتیگراد (در دمای 25 درجه سانتیگراد) است ، ممکن است باعث خاموش شدن حفاظت حرارتی شود |

| اتلاف حرارت ضعیف | فن خنک کننده معیوب (موتورهای بدون برس) ، سوراخ های اتلاف گرما را مسدود کرد. دمای محیط بیش از 40 درجه سانتیگراد | افزایش غیر طبیعی در دمای سیم پیچ ، لایه عایق ممکن است بوی سوخته را ساطع کند | |

| گسل های برقی/مکانیکی | اتصال کوتاه سیم پیچ ، عدم تعادل جریان سه فاز ؛ افزایش اصطکاک بلبرینگ به دلیل سایش | افزایش دمای محلی (به عنوان مثال ، سطح تحمل بیش از حد گرمای قابل توجهی) | |

| سرعت غیر طبیعی | کم سرعت | ولتاژ منبع تغذیه کافی (<90 ٪ از ارزش رتبه بندی شده) ؛ گسل های سیم پیچ (مدار کوتاه به نوبه خود به چرخش/مدار باز روتور) ؛ بیش از حد | کاهش آشکار در حجم هوا ، موتور با مشکل اجرا می شود |

| با سرعت زیاد | فرکانس قدرت بالا (موتورهای AC) ؛ خرابی کنترل کننده (موتورهای DC/بدون برس) ؛ خروجی کاملاً باز (بدون بار) | افزایش غیر طبیعی در حجم هوا ، ممکن است با افزایش سر و صدا همراه باشد |

لرزش بیش از حد: لرزش بیش از محدوده مجاز (معمولاً ≤1 میلی متر در ثانیه) در حین کار موتور باعث ایجاد پیچ های شل ، پوشیدن اجزای شتاب و حتی رزونانس کلی می شود. علل شامل:

عدم تعادل rotor: مرکز ثقل روتور با مرکز چرخش (مانند سایش تیغه ، خم شدن شافت) همزمان نیست و باعث ایجاد نیروی گریز از مرکز در طول چرخش می شود و منجر به لرزش می شود.

مسائل مربوط به نصب: موتور نصب شده به طور ناموزون (انحراف افقی بیش از 0.5 میلی متر در متر) ، پیچ های لنگر گشاد یا سوء استفاده از شفت های فن و حرکتی (انحراف متمرکز بیش از 0.1 میلی متر).

آسیب دیدگی: تحمل تکه تکه شدن توپ یا آسیب در قفس باعث لرزش نامنظم در هنگام چرخش روتور می شود.

عدم تعادل الکتریکی: عدم تعادل جریان سه فاز یا عدم تقارن سیم پیچ باعث ایجاد پالس نیروی الکترومغناطیسی دوره ای می شود و باعث لرزش می شود.

جرقه بیش از حد در موتورهای برس: موتورهای برس در هنگام کار ، مقدار کمی از جرقه ها را در تماس بین برس و رفت و آمد ایجاد می کنند ، اما جرقه های بیش از حد (بیش از 1/4 منطقه رفت و آمد) غیر طبیعی هستند. علل شامل:

Severe Brush Wear یا مدل های ناسازگار: طول برس کافی (کوتاه تر از 5 میلی متر) ، منطقه تماس کوچک با کمیتهور یا سختی قلم مو ناسازگار و مقاومت منجر به تماس ضعیف.

خسارت کمتری: سایش ناهموار (شیارها) بر روی سطح رفت و آمد ، عایق بیرون زده بین برگه های مس یا خارج از مرکزیت رفت و برگشت باعث ایجاد تماس ناپایدار بین برس و رفت و آمد می شود.

- گسل های پیچاندن: سیم پیچ سیم پیچ روتور یا مدار باز باعث ایجاد تغییرات ناگهانی جریان در هنگام رفت و آمد می شود و جرقه ها را افزایش می دهد.

pressure فشار برس IMPROPER: فشار بیش از حد (افزایش اصطکاک) یا فشار کافی (تماس ضعیف) چشمه برس می تواند باعث جرقه بیش از حد شود.

با دقت در مورد علت گسلها نیاز به ترکیب "مشاهده ، گوش دادن و اندازه گیری" دارد: مشاهده کنید که آیا ظاهر آسیب دیده است ، به صداهای عملکرد غیر طبیعی گوش می دهد و ولتاژ ، جریان و دما را با ابزارها اندازه گیری می کند. در صورت انجام به موقع ، بیشتر گسلها را می توان از آسیب رساندن کامل به موتور جلوگیری کرد. اگر بازرسی خود دشوار است ، با پرسنل تعمیر و نگهداری حرفه ای تماس بگیرید و عملکرد را مجبور نکنید. $

خانه

خانه  +86-13968277871

+86-13968277871